Die wichtigsten Vorteile für Ihre Mitarbeiter und Ihr Management

Wirtschaftlich planen und produzieren

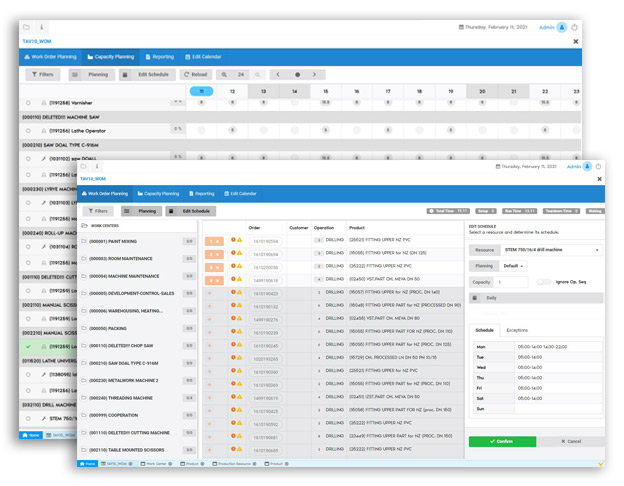

Planen und terminieren Sie Vorgänge und Ressourcen für Arbeitsaufträge. Verknüpfen Sie die Arbeit mit dem Auftrag, indem Sie mehrstufige Arbeitspläne verwenden, um eine kontrollierte Produktion zu ermöglichen. Organisieren Sie Ihre Materialbedarfsplanung auf der Grundlage von Prognosen und Kundenaufträgen, um eine optimale Auslastung Ihrer Produktionsanlagen und Lagerbestände zu gewährleisten.

Planung der Produktionsressourcen

Planen Sie umfassende Produktionsressourcen, um Produktionsanlagen genau zu planen und zu steuern, wechselnde Produktionsprioritäten zu überwachen und Unterbrechungen aufgrund von Maschinenausfällen oder der Nichtverfügbarkeit von Arbeitskräften zu bewältigen, was zu einer Optimierung Ihrer Produktionsanlage führt.

Systematische Inventarverwaltung

Verwenden Sie die Lieferkettenplanung, um Materialbestände zu verwalten. Optimieren Sie den Lagerbestand und den Bestand in der Produktion. Planen Sie die Ausführung von Kundenaufträgen effizient.

Wirtschaftliche Herstellung

Reduzieren Sie Abfälle im Herstellungsprozess. Verbessern Sie die Zusammenarbeit zwischen Unternehmen und Lieferanten. Erzielen Sie ein verbessertes Kostenmanagement durch detaillierte Kostenverfolgung, Berichterstattung und Analyse.

Qualitätskontrolle

Sie haben einen besseren Überblick über potenzielle Produktprobleme und können frühzeitig im Herstellungsprozess korrigierend eingreifen, indem Sie die Prozesse von der Produktspezifikation bis zu den Aufzeichnungen der Qualitätssicherung und der Produkthistorie miteinander verknüpfen.

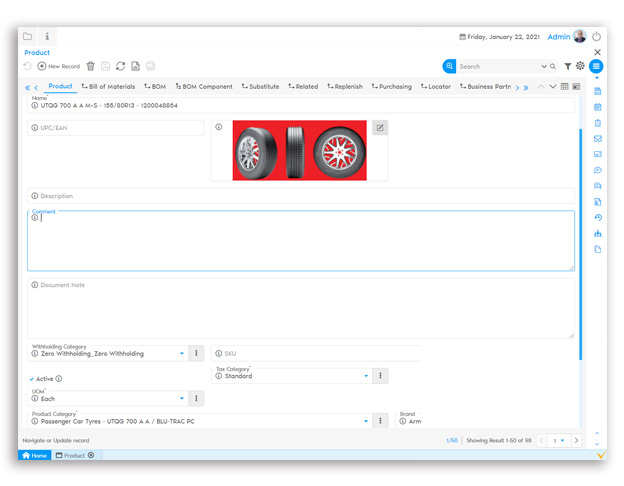

Produkt und Stückliste

Erstellen Sie mehrere Produktversionen und mehrstufige Stücklisten auf der Grundlage von Stücklistentyp und Stücklistenverwendung. Definieren Sie Stücklistenkomponenten, die mit Vorgängen und Vorgangsreihenfolgen verbunden sind. Die Definition der Liefertypen von Komponenten gewährleistet deren optimale Ausgabe an die Montagestationen/Betriebe.

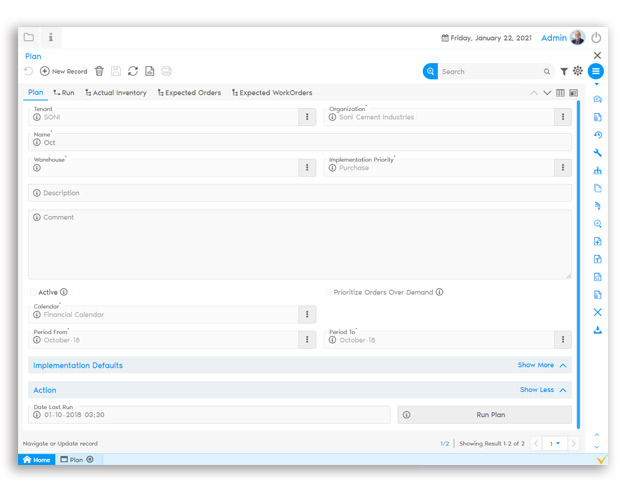

Materialplanung für die Produktion

Onfinity Manufacturing integriert den MRP-Prozess und verwendet Prognosen, Kundenaufträge und Lagerbestände, um einen Materialplan zu erstellen und automatisch Einkaufs- und Arbeitsaufträge zu generieren. Der Prozess bietet einen Einblick in die Brutto- und Nettonachfrage auf der Grundlage des verfügbaren Bestands, der offenen Bestellungen und der offenen Arbeitsaufträge.

Produktionsplanung

Mit Onfinity Manufacturing werden Produktionsaufträge auf der Grundlage des von der Materialplanung erstellten Zeitplans, der entsprechenden Arbeitspläne und der für die Herstellung eines Artikels, einer Unterbaugruppe oder einer Endmontage erforderlichen Vorgänge erstellt.

Funktionen wie mehrstufige Routings bieten Flexibilität und Kontrolle. Arbeit, Material und Ausschuss werden auf Betriebsebene detailliert nachverfolgt, was eine genaue Kontrolle über wichtige Ressourcen ermöglicht.

Produktnachfrage

Onfinity Manufacturing sorgt für eine effiziente Verwaltung von Produktionsaufträgen. Es kann Standardreparatur- und Überholungsaufträge bearbeiten. Die Nachfrage nach Produktion ermöglicht Work-to-Order durch die Verknüpfung von Kundenaufträgen mit Arbeitsaufträgen. Es bietet eine Funktion mit der Flexibilität, effizient neu zu planen, wenn sich die Kundennachfrage ändert. Es bietet auch Einblick in die Produktion, um den Bestand an unfertigen Erzeugnissen zu verfolgen.

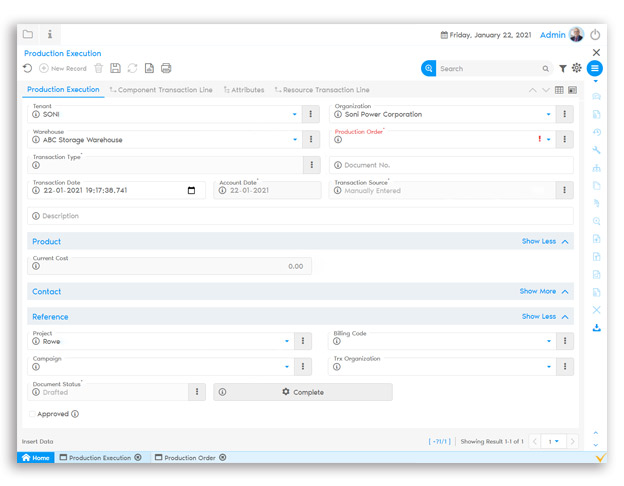

Produktionsausführung

Die Produktionsausführung liefert Material in die Produktion, gibt nicht verbrauchtes Material an die Lager zurück, verrechnet den Ressourcenverbrauch, führt Fertigungsvorgänge aus, die Material verbrauchen und Unterbaugruppen sowie die Endproduktbaugruppe erstellen, schließt eine gefertigte Produktbaugruppe im Lager ab und bringt eine gefertigte Produktbaugruppe aus dem Lager zur Nacharbeit zurück in die Werkstatt. Die chargenweise Produktion ermöglicht es dem Benutzer, den Prozess gemäß dem Zeitplan durchzuführen. Die Verschrottung von Komponenten während des Prozesses kann nachverfolgt werden.

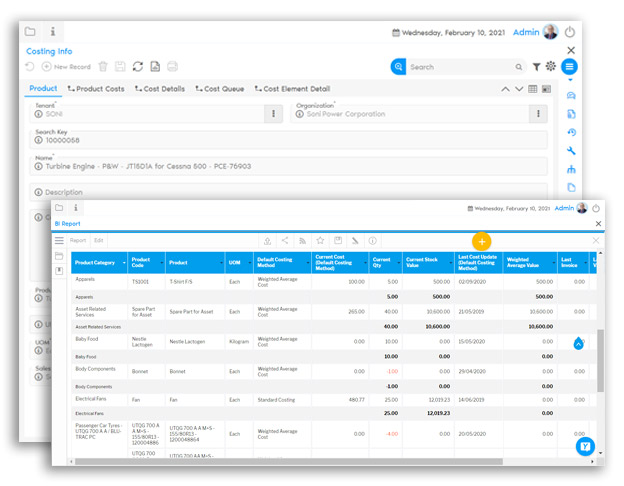

Kostenberechnung und Berichterstattung

Kostenkontrolle ist ein wesentliches Ziel der Produktion. Onfinity Manufacturing verfolgt und berechnet die Kosten für Material, Arbeit, Gemeinkosten und Aufträge. Zentrale Berichte wie die Auftragswertanalyse und Produktionsberichte geben Managern Einblick in mögliche Korrekturmaßnahmen.

Das eingebettete Business Intelligence- und Analysetool erfüllt die Anforderungen des Managements, des Betriebs oder von Ad-hoc-Berichten und Analysen.

Verschaffen Sie sich einen tieferen Einblick in Ihre Produktionsabläufe

Entdecken Sie alle Funktionen und lernen Sie die wahre Leistungsfähigkeit des Onfinity Manufacturing Moduls kennen

Arbeitspläne

Der Arbeitsplan wird erstellt, um alle Vorgänge zu beschreiben, die zur Herstellung eines Produkts erforderlich sind. Operationen können obligatorisch oder optional sein und müssen an einem Arbeitsplatz stattfinden.

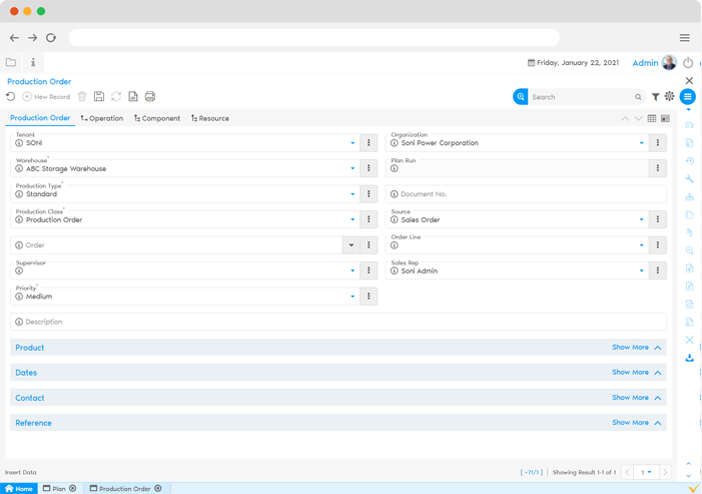

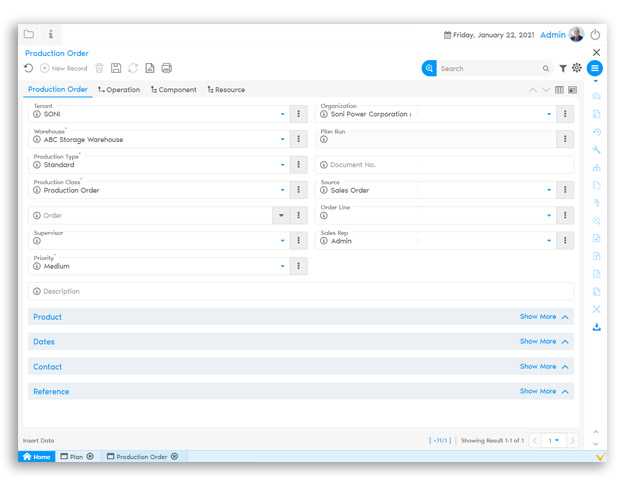

Produktionsauftrag

Definieren Sie einen Produktionsauftrag, um die Montage eines Produkts zu verfolgen. Geben Sie eine Produktbaugruppe und -menge ein und wählen Sie dann eine Stückliste und einen Arbeitsplan aus, um die Anforderungen an die Komponenten und die Herstellungsvorgänge zu beschreiben.

Produktionsausführung

Planen Sie Ihre Umsatzprognose auf der Grundlage der aktuellen Verkaufspipeline sowie der von Ihren verschiedenen Verkaufsteams erstellten Prognosen. Führen Sie Plan-Ist-Berichte durch und sehen Sie, welche Maßnahmen zum Erfolg führen.

Sprechen Sie mit unseren Beratern

Kontaktieren Sie uns noch heute, um eine genaue Kosten-Nutzen-Analyse zwischen Onfinity und Ihrer aktuellen Softwarelösung zu erhalten.

KOSTENLOSE TCO-ANALYSE ANFORDERN